PREFABOND: Ausbildung von Ecken: Tipps & Tricks Aluminium Verbundplatte

Effektiver Schutz und ansprechende Gestaltung

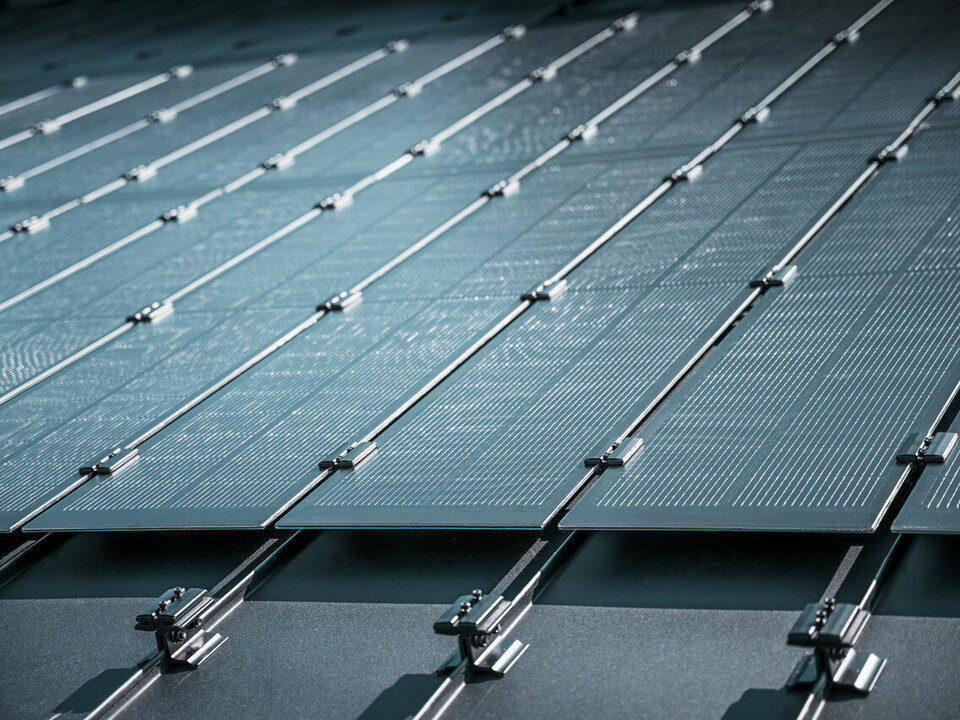

Die vorgehängte hinterlüftete Fassade (VHF) hat sich seit Jahrhunderten als bauphysikalisch absolut sicherer Wandaufbau bewährt, sofern man den Konstruktionsgrundsatz – Dampfdiffusionswiderstand von innen nach außen abnehmend – berücksichtigt. Probleme mit Kondensatfeuchte (Tauwasserausfall) entstehen damit erst gar nicht. Die Fassadenbekleidung bietet mit unterschiedlichen Materialien, Farben und Oberflächen eine Vielzahl an individuellen Gestaltungsmöglichkeiten. Zudem schützt sie das Gebäude vor äußeren Einflüssen, wie Niederschlag, Hitze und Schall. Wir zeigen die einzelnen Arbeitsschritte, von der Planung bis zur Befestigung mit PREFABOND.

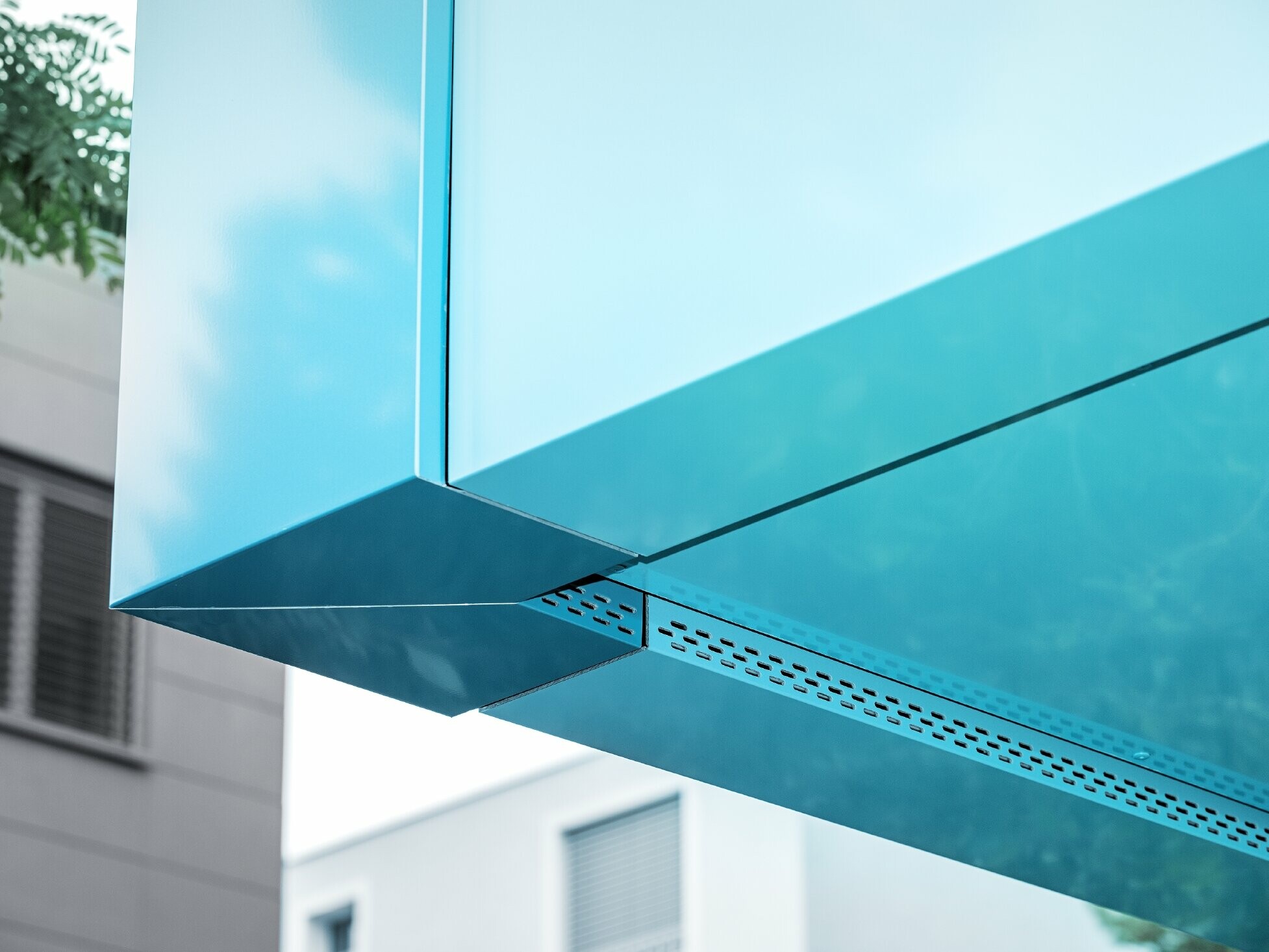

Perfekte Eckausbildungen bei PREFABOND

Ecken und Kanten sind nicht nur im wirklichen Leben das Salz in der Suppe, gerade an einer Fassade mit der PREFABOND Aluminium Verbundplatte sind handwerkliches Können, präzises Arbeiten und ein geschultes Auge gefragt.

Das optische und technische Plus dieser Fassadenbekleidung sind die Eckausbildungen. Die Schnittkanten sind durch die Fräskanttechnik geschlossen und man braucht keine zusätzliche Erweiterung der Unterkonstruktion, um die Fassade zu befestigen, da die Ecke aus einem Stück besteht und sich somit überträgt.

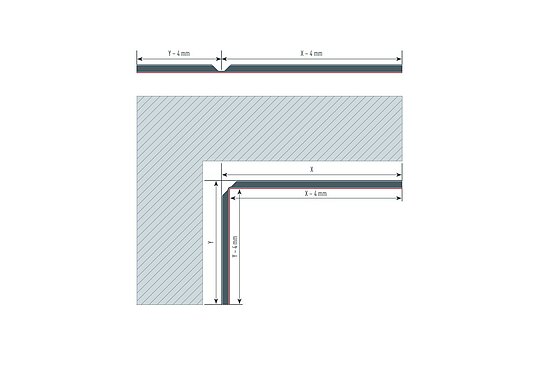

Gemessen wird grundsätzlich auf Vorderkante der Unterkonstruktion. Um die Maße für die Fräsnuten zu bekommen, werden bei Innenecken je Seite 4 mm (= Plattendicke) vom lichten Maß abgezogen und bei Außenecken dementsprechend addiert (siehe Zeichnung Seite 116 im Handbuch Verlegerichtlinien). Beim Kleben muss zusätzlich die Dicke der Kleberaupe berücksichtigt werden.

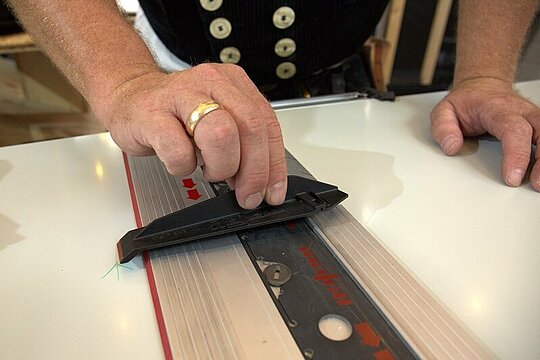

Fräsen mit Spezialwerkzeug

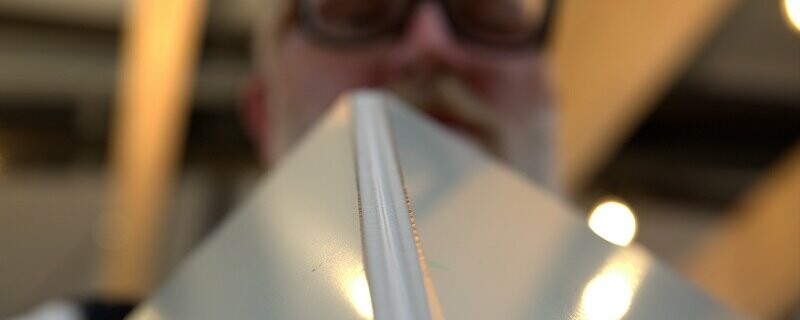

Werkzeuge zum Fräsen von 90°- und 135°-Ecken, für Ober- und Plattenfräsen gibt es beispielsweise von Makita und Mafell mit entsprechenden Kegel-oder Scheibenfräsern. Gefräst wird immer auf der Rückseite, wobei die 0,5 mm dicke Aluminiumvorderseite + 0,3 mm Kunststoffkern stehen bleiben, um ein Brechen der Platte beim Knicken zu verhindern. Damit es dabei keine Zwängungen gibt, läuft die Nut nicht komplett spitz zu, sondern ist in ihrem Grund 3 mm eben.

Damit bei der Innenecke die Knickstelle auch immer exakt an der gleichen Stelle entsteht, perforiert man mit einem Cuttermesser und einer Anlegeschiene als Lineal den Kunststoff mit einem feinen Schnitt und definiert somit die Kantlinie. Die Platte sollte nur einmalig gekantet werden, da bei öfteren zurückkanten eine Sollbruchstelle entsteht, an der die Platte bricht.

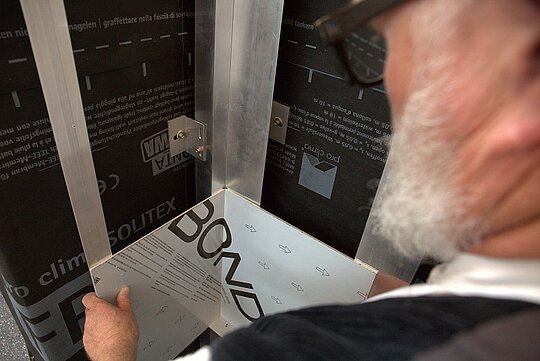

Das Biegen der Verbundplatte erfordert in der Regel nur minimalen Kraftaufwand mit den Händen. Lediglich bei längeren, sehr schmalen Schenkeln empfiehlt sich zur Vergrößerung der Hebelwirkung entweder eine Kantbank oder ein Aluminium-h-Profil mit 4 mm Öffnung.

Fräsen, Bohren, passt

Bei PREFABOND Aluminum Verbundplatten mit Innenecken empfiehlt es sich die Befestigungslöcher vor dem Kanten mit einem Bohrer mit Zentrierspitze (9,5 mm) zu bohren, um ein mehrmaliges Knicken zu vermeiden. Ausführlich wurde das Sägen und Bohren im Praxistipp "PREFABOND: Platten anpassen" erklärt.

Maßermittlung Innenecke/Außenecke

Die Maße für die Innenecke beziehungsweise die Außenecke werden auf der Vorderkante UK abgenommen und auf die Rückseite der Verbundplatte übertragen. Für die Innenecke muss die Plattendicke (4 mm) beidseitig – also an jedem Schenkel – abgezogen werden, bei der Außenecke wird die Plattendicke entsprechend beidseitig dazugerechnet. Beim Kleben muss neben der Plattendicke auch noch die Dicke der Kleberaupe berücksichtigt werden.

Um Maßgenauigkeiten zu erhalten, immer mit Maßketten und nie mit Zwischenmaßen arbeiten.

Schritt für Schritt

Über den Autor

Thomas Weiß ist Zimmermeister und für die Schulungen in der PREFA Academy in Neu-Ulm verantwortlich. Zudem vertritt er die Firma PREFA beim Fachverband vorgehängte hinterlüftete Fassade (FVHF) als Mitglied.