PREFA – Produktion und Logistik: Einblicke in die Herzkammer des Unternehmens

Wenn Benjamin Dressler bei Dienstbeginn in die Produktionsliste schaut, sieht er seit Monaten immer wieder dasselbe: Stetig wachsende Aufträge, was ihn sehr freut, berichtet der stellvertretende Produktionsleiter. Die anhaltende Nachfrage durch Handel und Handwerk, die viele Objekte absichern wollen; neue Produkte, die gut ankommen bei den Kunden, das sind nur zwei der Gründe, warum die Produktionslinien bei PREFA derzeit nicht stillstehen. „Die aktuell hohe Auftragslage freut uns einerseits,“ fasst Geschäftsführer Karsten Köhler zusammen. „Auf der anderen Seite stellt sie das Unternehmen gerade vor gewaltige Herausforderungen.“

Die anhaltend hohe Nachfrage trifft auf einen Rohstoffmarkt, der überschwemmt wird von Anfragen aus unterschiedlichen Branchen. Aluminium ist gefragt in der Luftfahrt wie im Fahrzeugbau, in der Lebensmittelindustrie wie auch in der Baubranche. Trotz stetiger Produktion der begehrten Coils sind die Lieferketten momentan instabil. Bestelltes Material kommt teilweise mit großer Verzögerung im Werk Wasungen an, und wird dort so rasch wie möglich weiterverarbeitet.

Alexander Voss arbeitet an der Längs- und Querteil-Anlage: »Diese Maschine läuft fast rund um die Uhr, denn wenn die stillsteht, kann kein PREFA-Produkt gefertigt werden.«

Der Weg vom Coil zum Endprodukt führt immer über die Längs- und Querteilanlage. Hier sorgt zum Beispiel Alex Voss dafür, dass aus 1,6 Tonnen Aluminiumrolle Kleinformate gefertigt werden können. „Diese Maschine läuft fast rund um die Uhr, denn wenn die stillsteht, kann kein PREFA-Produkt gefertigt werden“, berichtet der Produktionsmitarbeiter, während er einen neuen Coil einspannt. Und so bringen Stapler laufend neues Material zu den Anlagen, um die riesigen Rollen für die nächsten Anlagen, seien es FX.12, Rauten oder Schindel-Maschinen zu spalten.

Während es an der FX.12, R.16 und Schindel-Maschine hochautomatisch zugeht – hier ist ein Roboter im Einsatz, der die fertigen Platten in Kartons verpackt – läuft die Rautenproduktion halbautomatisch ab. Timo Storch sorgt an drei Rautenlinien dafür, dass die Maschinen möglichst durchgehend und mit höchster Präzision produzieren. „Regelmäßig werden hier Rauten zur Qualitätsprüfung entnommen“, lässt der Maschineneinrichter in seinen Arbeitsalltag blicken.

Timo Storch achtet auf Genauigkeit: »Regelmäßig werden hier Rauten zur Qualitätsprüfung entnommen«, lässt der Maschineneinrichter in seinen Arbeitsalltag blicken.

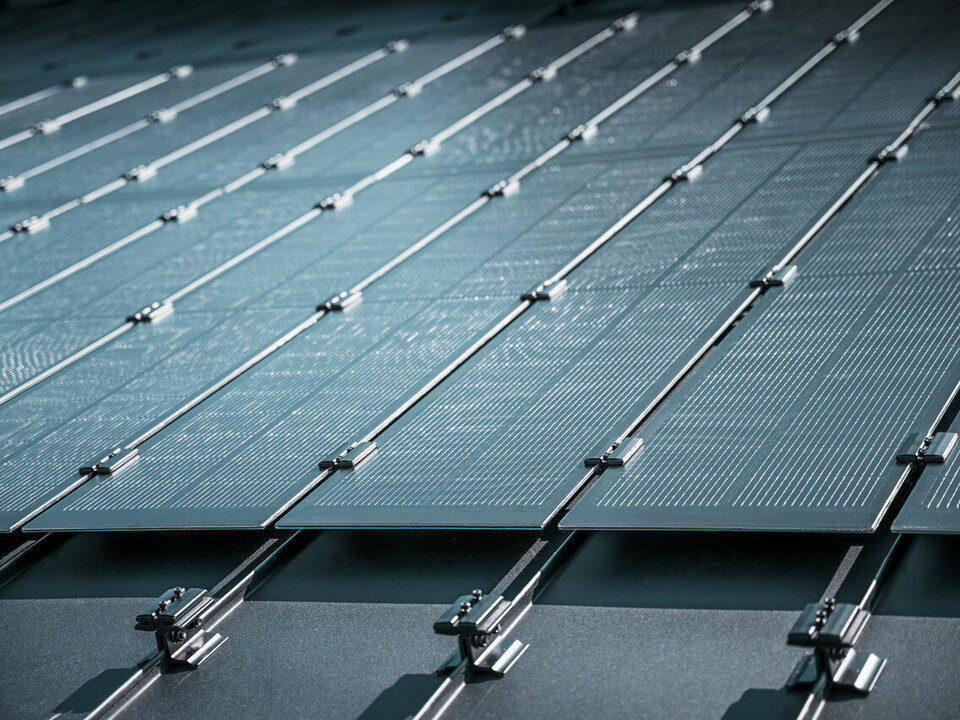

Die Paneele-Sidings und Siding.X-Fassaden haben sich zum Kundenliebling gemausert. Durch die stetig wachsende Nachfrage nach den individuell gefertigten Aluminiumpaneelen sind inzwischen drei Produktionslinien im Dauerbetrieb. Eine weitere Linie erweitert den Maschinenpark und erschafft weitere Kapazitäten. Ständige Neuerungen an den Maschinen erhöhen die Flexibilität und stellen den Kunden vor die Qual der Wahl: Wie soll die künftige Fassade aussehen? Breite, Farbe, Kantungen, mit oder ohne Schattenfuge, wilder Verband oder gleichmäßige Verlegung? Die Möglichkeiten im Sidingbereich sind nahezu unbegrenzt. Doch Individualität braucht Zeit – von der Planung und Abstimmung der Fassade mit den Bauherren und Architekten über die Bestellung bis zur Lieferung vergehen oftmals Monate. Dafür entstehen Fassaden für die Ewigkeit – einzigartig und wartungsarm. Um sicherzustellen, dass alle angefertigten Produkte die korrekten Maße haben und das Material auch seine Garantiezeit von bis zu 40 Jahren hält, überprüft Qualitätsmanager Benjamin Bassy sowohl das Material bei seiner Ankunft in Wasungen als auch die fertigen Produkte, wie hier eine R.16 Platte mit einem Messtaster.

Benjamin Bassy zeigt einen kleinen Teil seiner Arbeit: »Um sicherzustellen, dass alle angefertigten Produkte die korrekten Maße haben, werden die Produkte mittels Messtaster geprüft, um unserem Qualitätsanspruch mit bis zu 40 Jahren Garantie gerecht zu werden.«

Die PREFA-Dachentwässerung ist ein bedeutender Part im PREFA-Produktsortiment. Rinnen und Rohre in vier Dimensionen, drei Geometrien und 12 Farben, dazu rund 1.000 Zubehörartikel, alles made in Germany und Austria. Norman Lange steht Tag für Tag an der Rinnenfertigung in Wasungen und produziert mit seinen Kollegen Rinnen und Rohre in allen möglichen Farben und Formen. Auch hier steht die Maschine selten still: „Mit den produzierten Rinnen und Rohren können wir bestimmt bald einmal die Erde umrunden“, schätzt der PREFA-Mitarbeiter das Auftragsvolumen im Bereich Dachentwässerung ein.

Norman Lange ist der Mann für Rundes und Eckiges: »Mit den produzierten Rinnen und Rohren können wir bestimmt bald einmal die Erde umrunden.«

Ein Nadelöhr in der Auftragsbearbeitung ist die Logistik. Sobald fertig produziert, sollen die Aufträge möglichst schnell an die Kunden ausgeliefert werden. Das ist oft leichter gesagt als getan. Denn nicht nur die erhöhte Nachfrage aus allen Bereichen der Wirtschaft, auch Onlineshopping, Flugausfälle, streikende Lokführer – eine Vielzahl an Faktoren führt dazu, dass Speditionsfahrzeuge immer schwieriger zu reservieren sind. Neben den festen Touren, die regelmäßig vom PREFA-Werk zu den Handelskunden gehen, arbeitet das Logistik-Team um Ullrich Mönch, Jennifer Hildebrandt und Mario Leifer täglich daran, Frachtvolumen zu beschaffen und so die Ware zeitnah auszuliefern.

„Der entscheidende Pluspunkt bei PREFA ist das Zusammenspiel zwischen allen Beteiligten“, resümiert Karsten Köhler. „Vom Auftragseingang über den Vertriebsaußendienst, die Bearbeitung im Innendienst, über Produktion und Lager – weil alle ein gemeinsames Ziel vor Augen haben, werden wir auch diese Herausforderung bewältigen. Wir können positiv in die Zukunft blicken.“

Im Logistikbüro herrscht immer Hochbetrieb: Die geballte Ladung an Aufträgen und Lieferungen läuft hier zusammen. Da heißt es für Ullrich Mönch und Jenny Hildebrandt: »Durchblick behalten und einen kühlen Kopf bewahren.«